引言

离心

空气压缩机是工业化生产中一种常见的气体压缩设备。近年来,随着科学技术的飞速发展,离心压缩机因其可靠性高、体积小、质量轻等诸多优点而在航空航天、能源动力、石油化工及冶金等行业日益发挥着极其重要的作用。

目前市场上流通的产品按齿轮轴的个数分为单轴式和多轴式两种。但随着工业化生产对压缩比的要求不断提高,两种离心式压缩机各自的缺点也逐渐在生产实践中暴露出来。于是一批先进的技术不断应用在两种压缩机上,取得了一定的进步。另外,近期国内外出现了“单轴式低压缸+多轴式高压缸”的新模式,能够分别发挥各自的优势,整机性能明显提高,技术水平也达到了一个新的高度。

早期的离心压缩机都是将驱动机布置在低压缸的端部,这是因为当时的汽轮机和电动机只有单轴伸产品。如压缩机由双缸或三缸组时,低压缸的轴就需传递压缩机的全部轴功率,造成低压缸的轴、轴承、轴封的直径都要加大。由于低压缸的轴粗,又是径向进气,轴的干扰使首级叶轮进气室内部流场不均匀度很大,使得级效率和单级压比有所降低。

上世纪七十年代后期,双轴伸的电动机和汽轮机己出现,但为了减少成本,国内上世纪70~80年代引进的化工、石化装置离小压缩机组,大部分驱动机仍布置在低压缸的端部。后来,一些压缩机制造厂对早期设计的某些单轴式压缩机的先天缺陷己淡忘,仍沿用习惯模式。

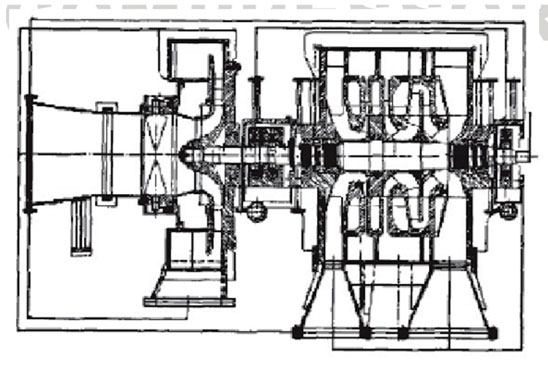

图1 MC0 1004型首级悬臂的单轴式压缩机剖视图

随着时间的推移,单轴式离心压缩机的缺点逐渐暴露出来,例如进气不均匀,不易实现调速,转子不易抽出,每一次速度提高都要通过齿轮箱来实现。这样,对于多级压缩机来说,实现起来相当繁琐,结构庞大,成本较高。目前,市场上已有很多方法克服单轴式离心压缩机的缺点。

沈鼓MCO型压缩机就是对新比隆MCL型单轴式压缩机的一次有效的改进。图1是沈鼓MC0 1004型首级悬臂的单轴式压缩机的剖视图。沈鼓首先通过将首级由闭式叶轮改为悬臂半开式,叶轮外径加大,后几级闭式叶轮的外径减小,出口加宽,提高了整机效率。其次,将止推/径向轴承座露在外面,使得检修轴承比曼透平公司的RIK型更加方便, 润滑油是否漏进气体中检查也更容易。然后,采用四个叶轮为背对背排列,并采用两端低压,中间高压的布置方式, 比曼透平公司的RIK型四个叶轮同向排列合理,最后采用外置式冷却器,使抽芯清洗操作更简单。

若施工要求为单级式或两级式压缩机,则传统的单轴式压缩机还勉强可以实现。若为多级压缩,考虑到级间的进出口风筒布置和各级的轴向布置,以及由此带来的转子临界转速和振动等问题,则传统的单轴式压缩机是难以实现或不合理的[3]。沈鼓MCO型压缩机打破了国外公司对大型空分装置压缩机的垄断局面,己取得显著的经济效益和社会效益,也为改进MCL/BCL系列单轴式压缩机提供了经验。

多轴式离心压缩机的技术进展

从1947年德国Dream

空气压缩机公司研制成功世界第一台多轴式四级离心压缩机以来, 多轴式压缩机己经历了长达65年的工业运行考验,积累了丰富的设计、制造和使用经验,早己成为国外空分行业压缩机的主力机型,并有了针对空气介质的多轴式压缩机API 672标准。但直到2002年,才专门针对化工、石化的介质,在API 617-2002标准中新增了第3篇Integrally Geared Compressors组装齿式压缩机)。为了与单轴式压缩机对应,国外有些论文中称Multi-Shaft Centrifugal Compressor,因此用多轴式离心压缩机这一名称比较合适。

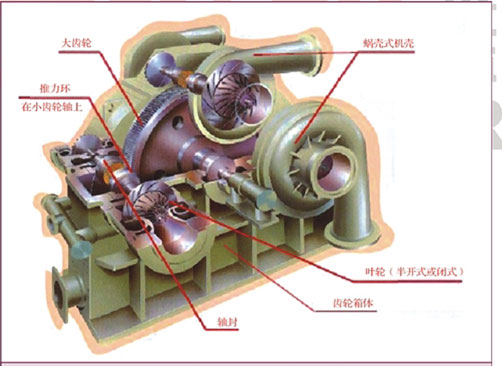

多轴式离心压缩机的结构如图2所示,驱动机与齿轮箱中部的大齿轮轴相联,大齿轮驱动三个小齿轮,小齿轮轴的两端悬臂安装离心式叶轮,六个蜗壳形机壳用螺栓固定在齿轮箱的两侧。小齿轮轴穿过蜗形壳体处装有轴封,小齿轮轴穿过齿轮箱处装有油封。由以上结构可以看出,多轴式离心压缩机的叶轮直径和转速都能最佳匹配,因此各级叶轮的工作效率较高。并且每级叶轮为轴向进气,流动状态更为均匀,故而提高了级效率。另外由于高速化,每级叶轮压比高,获得同样的压缩比,需要的叶轮数远远少于单轴式压缩机,因此,造价低、体积小。

多轴式压缩机早期主要用于空分装置,用转速为1500r/min的电动机通过联轴器与大齿轮轴直联。之后它推广到化工行业,驱动机用高速的蒸汽透平或燃气透平,需增设齿轮箱减速后再驱动大齿轮。这种传动方式虽然损失约2%的功率,增加减速箱的投资与占地面积,但用汽轮机对化工装置热能的综合利用很有利。

但同样,多轴式压缩机在结构上也存在一些缺点。例如,由于多轴式压缩机的轴系复杂,各根小齿轮转子的转速大多数都在二阶临界转速和三阶临界转速之间,且互不相同,若要实现变转速功能,需要避开每根小齿轮转子的临界转速,并要有一定的隔离度。因此它不适合变转速调节性能。另外,多轴式压缩机首次投运前需要对外部管道设备进行彻底的清洗。由于多轴式压缩机的叶轮转速在2~5万r/min之间,齿轮的节圆速度在130~ 200m/s之间,因此外部管道(气路、油路)及设备的吹扫和清洗是否彻底,对高速运转的叶轮和齿轮的安全极其重要。

“单轴式低压缸+多轴式高压缸”的新模式

任何高压比多级离心

空气压缩机都有高压段,高压段性能的优劣对整机性能的影响极大。相比单轴式压缩机,多轴式压缩机的高压段性能更为良好。因此,如果将单轴式压缩机的高压段改用多轴式,整台压缩机的性能就可大幅度提高。另一方面,如前所述,大流量、高压比离心压缩机如采用纯多轴式机型,级数过多会降低运行的可靠性。基于以上两种原因,近期国内外出现了“单轴式低压缸+多轴式高压缸”的新模式,分别发挥各自的优势,整机性能明显提高。

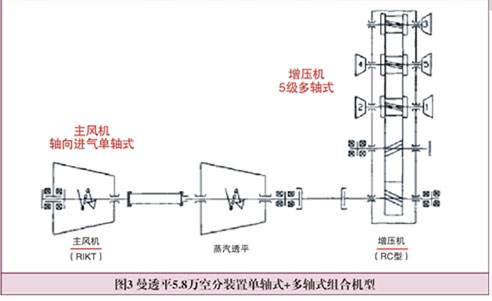

近期国内大型空分装置中有三种型式的离心式空压机组,其中曼透平公司生产的RIK140-4型压缩机就是采用了“单轴式低压缸+多轴式高压缸”的新模式,技术性能最好。压缩机的第一级为悬臂安装的半开式三元叶轮,后三级为闭式三元叶轮;止推及径向组合轴承位于一、二级叶轮之间,设有转子顶升装置。高压增压机则采用多轴式此轮增速型压缩机,型号RG 56/5,驱动轴通过中间大齿轮轴(传动轴)和三根小齿轮轴联动传递动力,各级叶轮分配转速输出不同压力,共五级压缩。第一级为半开式三元叶轮,后四级为闭式三元叶轮,第一级和第三级叶轮前设置入口导叶调节气量,机组共9个叶轮。各轴端密封均为碳环密封,汽轮机与增压机之间通过齿式联轴器连接。增压机的机壳部分设置有加速度传感器用以监控壳体的振动。

由于采用高效三元流闭式或半开式叶轮,此种结构中各级叶轮的直径和转速都可以获得最佳分配,并可分别设计在最佳转速下运转,从而保证了各级叶轮的高效率。其次,悬臂式半开式的叶轮结构经四级叶轮有效做功,能够满足背压的要求,单机叶轮压比约为1.6。但是需要注意的是,此配置与传统多轴式相比减少了压缩机的级数,这就造成了最大叶尖速度升高,应力增大,这对设备设计和制造提出了更高的要求。另外采用了碳环密封的密封方式,通过使用隔离氮气,能够最大程度的降低泄漏量,稳定轴向载荷,提高效率。

总结

(1)早期的某些单轴式

空气压缩机驱动机布置在双缸机组的端部,造成了低压缸的轴、轴承、轴封的直径都要加大,目前国内外很多压缩机制造厂己对此进行了改进。通过压缩机叶轮材料和汽轮机末级叶片材料的升级,提速、减级数、降成本是当前单轴式离心压缩机技术的发展趋势。

(2)多轴式压缩机具有效率高、价格低、占地小的优势,在非危险性气体压缩中的应用己非常广泛、成熟,己成为国内外空分行业压缩机的主力机型;对压比不太高的化工气体的压缩,应用范围正逐步扩大。

(3)对高压比离心

空气压缩机,国内外出现了单轴式与多轴式联合的创新模式,分别发挥各自的优势,与常规的单轴式相比,整机性能明显提高;联合模式的可靠性高于多轴式压缩机,这是当前离心压缩机技术发展的新动向。