英格索兰空气压缩机(以下简称空压机)在工矿企业生产中有着广泛的应用。它担负着为各种气动元件和气动设备提供气源的重任。因此空气压缩机运行的状况直接影响着生产工艺和产品质量。

1-1 空压机变频调速原理

空压机是一种把空气压入储气罐中,使其保持一定压力的机械设备,属于恒转矩负载,其运行功率与转速成正比:

PL=TLnL/9550

式中,PL为空压机的功率;TL为空压机的转矩;nL为空压机的转速。所以单就运行功率而言,采用变频调速控制其节能效果远不如风机泵类二次方负载显著,但空压机大多处于长时间连续运行状态,传统的运行方式为进气阀开、关控制方式,即压力达到上限时关阀,空压机进入轻载运行;压力达到下限时开阀,空压机进入满载运行。这种频繁地进行加减负荷的过程,不仅使供气压力波动,而且使空气压缩机的负荷状态频繁地变换。由于设计时压缩机不能排除在满负荷状态下长时间运行的可能性,所以只能按照最大需求来选择电机的容量,故选择的电机容量一般较大。在实际运行中,轻载运行的时间往往所占的比例是非常高的,这就造成了巨大的能源浪费。

值得指出的是,供气压力的稳定性对产品质量的影响是很大的,通常生产工艺对供气压力有一定的要求,若供气压力偏低,则不能满足工艺要求,就可能出现废品。所以为了避免气压不足,一般供气压力要求值要偏高些,但这样会使供气成本高、能耗大,同时也会产生一定的不安全因素。

1-2 空压机加、卸载供气控制方式存在的问题

1. 空压机加、卸载供气控制方式的能量浪费

空压机加、卸载控制方式使得压缩气体的压力在设定值Pmin~Pmax间来回变化。其中,Pmin为能够保证用户正常工作的最低压力值;Pmax为设定的最高压力值。一般情况下,Pmin、Pmax之间的关系可以用下式表示:

Pmax=(1+t)Pmin

式中,t的数值大致在10﹪~25﹪之间变化。若采用变频调速技术连续调节供气量,则可将管网压力始终维持在设定供气的工作压力上,即等于Pmin的数值。由此可见,加卸载供气控制方式浪费的能量主要在三个部分:

1) 压缩空气压力超过Pmin所消耗的能量

当储气罐中空气压力达到Pmin后,加、卸载供气控制方式还要使其压力继续上升,直到Pmax。这一过程中需要电源提供压缩机能量,从而导致能量损失。

2) 减压阀减压消耗的能量

气动元件的额定气压在Pmin左右,高于Pmin的气体在进入气动元件前,其压力需要经过减压阀减压至接近Pmin。这同样是一个耗能过程。

3) 卸载时调节方法不合理所消耗的能量

通常情况下,当压力达到Pmax时,空压机通过如下方法来降压卸载:关闭进气阀使空压机不需要再压缩气体做功,但空压机的电动机还是要带动螺杆做回转运动,据测算,空压机卸载时的能耗约占空压机满载运行时的10﹪~15﹪,在卸载时间段内,空压机在做无用功,白白地消耗能量。同时将分离罐中多余的压缩空气通过放空阀放空,这种调节方式也要造成很大的能源浪费。

2. 加、卸载供气控制方式的其他损失

1) 靠机械方式调节进气阀,使供气量无法连续调节,当用气两不断变化时,供气压力不可

避免地产生较大幅度的波动,从而使供气压力精度达不到工艺要求,就会影响产品质量甚至造成废品。再加上频繁调节进气阀,会加速进气阀的磨损,增加维修量和维修成本。

2) 频繁地打开和关闭放气阀,会导致放气阀的寿命大大缩短。

1-3 空压机变频调速控制方式的设计

1.空压机变频调速系统概述

变频器是基于交-直-交电源变换原理,集电力电子和微计算机控制等技于一身的综合性电气产品。变频器可根据控制对象的需要输出频率连续可调的交流电压。

由电动机知识知道,电动机转速与电源频率成正比:

n=60f(1-s)/p

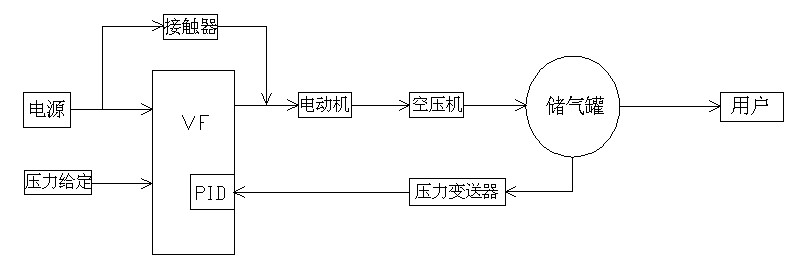

式中,n为转速;f为输入交流电源频率;s为电机转差率;p为电机磁极对数。因此,用变频器输出频率可调的交流电压作为空压机电动机的电源电压,就可以方便地改变空气压缩机的转速。空压机采用变频调速技术进行恒压供气控制时,系统原理框图如图3-1所示。

3-1 系统原理框图

3-1 系统原理框图

变频调速系统将管网压力作为控制对象,压力变送器将储气罐的压力转变为电信号送给变频器内部的PID调节器,与压力给定值进行比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号去控制变频器的输出电压和频率,调整电机转速,从而使实际压力始终维持在给定压力。另外,采用该方案后,空压机电机从静止到稳定转速可由变频器实现软起动,避免了起动时的大电流和起动给空压机带来的机械冲击。

正常情况下,空压机在变频器调速控制方式下工作。考虑到一旦变频器出现故障时,可由工频电源通过接触器直接供电,使空压机照常工作。

2.变频器的选择

由于空压机是恒转矩负载,故变频器应选用通用型的,如四方E380系列机型。又因为空压机的转速也不允许超过额定值,电机不会过载,一般变频器出厂标注的额定容量都有一定的裕量安全系数,所以选择变频器容量与所驱动的电机容量相同即可。

3.变频器的运行控制方式选择

由于空压机的运转速度不宜太低,对机械特性的硬度没什么要求,故可采用U/f控制方式。

4.控制原理说明

改造后,便于对空压机进行“变频运行”和“工频运行”的切换,控制电路采用三态切换按钮进行选择“工频运行”和“变频运行” , 在变频运行过程中,如果变频器因故障而跳闸,通过报警扬声器和报警灯进行声光报警。同时,时间继电器得电,其触点延时一段时间后闭合,使电网接入接触器动作,电机进入工频运行状态。操作人员发现报警后,应及时将三态切换按钮旋至“工频运行”位置,这时,声光报警停止,并使时间继电器断电。这时便可以开始对变频系统进行检修。

5.压力变送器选用(贵公司已经选好)

6.四方变频器的功能预置

使用前对变频器做以下功能预置:

1)上限频率 由于空压机的转速一般不允许超过额定值,故

fH≤fN

式中,fH为设置上限频率,(F2.9) fN为额定频率。

2)下限频率 空压机采用变频调速后,其下限频率的预置要视压缩机的机种的工况而定,一般来说,其范围为

25Hz≤fL≤35Hz

3)加、减速时间 空压机有时需要在储气罐已经有一定压力的情况下起动,这时通常要求快一点的加速,故加速时间尽可能缩短(以起动过程不因过流跳闸为原则);减速时间可参照加速时间进行预置(以制动过程不因过电压而跳闸为原则)。

4)升、降速方式 空压机对升降速方式无特殊要求,可设置为线性方式。

1-4 空压机变频调速后的效益

1.节约能源使运行成本降低

空压机的运行成本由三项组成:初始采购成本、维护成本和能源成本。其中能源成本大约占空压机运行成本的80%。通过变频技术改造后能源成本降低20%,再加上变频起动后对设备的冲击减少,维护和维修量也跟着降低,所以运行成本将大大降低。通过测算,使用变频器前空压机用电为55度/小时,使用变频器后加载电流为107A,卸载电流为45A,因采用PID控制,频率在27~46Hz,工作压力在0.6MPa左右,空压机用电量为38度/小时,每小时节电17度。按以下计算:每月节电量=17度×24小时×30天=12240度,若每度电按0.6元计算,则:每月节约电费=12240×0.6元/度=7344元。可见投资回报高,半年左右节约的电费就可以收回改造的投资。

2.提高压力控制精度

变频控制系统具有精确的压力控制能力,能使空压机的空气压力输出与用户空气系统所需的气量匹配。变频控制空压机的输出气量随着电机转速的改变而改变。由于变频控制使电机的转速精度提高,所以它可以使管网的系统压力保持恒定,有效地提高了产品质量。

3. 改善空压机的运行性能

变频器从0Hz起动空压机,它的起动加速时间可以调整,从而减少起动时对空压机的电器部件和机械部件所造成的冲击,增强系统的可靠性,使空压机的使用寿命延长。此外,变频控制能够减少机组起动时的电流波动(这一波动电流会影响电网和其他设备的用电,变频起动能有效地将起动电流的峰值减少到最低程度)。根据空压机的工作状况要求,变频调速改造后,电机转速明显减慢,因此有效地降低了空压机运行时的噪音。现场测定表明,噪音与原系统比较下降约3~7dB。

转载请注明:http://www.kongyaji.cc 尚科空压机配件网

德蒙空压机配件网由德蒙(上海)压缩机械有限公司编辑主办,总部位于上海,德蒙空压机配件网拥有全国空压机配件领域最具完整的电子数据资料库,众多品牌的空压机配件产品,是中国消费者选购空压机配件产品的重要途径。

上一条新闻: 变频改造空压机气动系统常见故障

下一条新闻: 顶!正确操作方式和日常维护