针对喷气织机压缩空气品质要求,对目前国内使用较多的有油螺杆空压机与无油螺杆空压机的工作原理及主要特点进行分析,并对两种空压机的压缩空气品质及在纺织生产中使用的技术经济性进行比较,为纺织企业空压机的选型提供参考依据。

关键词:喷气织机;螺杆;空气压缩机;流程;分析

喷气织机由空压机提供高品质的压缩空气。空压机的设备投资很大,因此应对空压机的设备选型方法予以高度重视。但由于目前针对常用空压机运行和特点的比较资料很少,导致多数企业仅以一次性投资作为确定设备型号的主要依据,致使空压机运行成本加大,企业能耗显著增加,效益受到影响。为解决上述问题,本文详细比较了目前纺织企业使用较多的有油和无油润滑螺杆空压机。针对这两种空压机的工作原理、空气品质及运行费用进行技术经济分析,为企业正确地选择空压机提供参考依据。

1 喷气织机用压缩空气的品质要求

为了保证喷射引纬的正常进行,对于压缩空气中的水分和含油量及清洁度有严格的要求,影响喷气织机用压缩空气质量的因素如下[ 1 ] 。

1. 1水分

喷气织机引纬用压缩空气的含湿量不能过高,否则水分会在压缩空气管路中析出,凝结成水珠,使管壁沾附灰尘,增加管路沿程压力损失,并在喷嘴处产生水珠,影响喷射质量,造成钢筘、喷嘴织机部件锈蚀,因此应将压缩空气的压力露点设定在4℃以下。

1. 2含油量

压缩空气中的油粒会污染织物,产生疵品,而且会沾附在喷嘴出口处,影响喷嘴喷射力和喷射气流轨迹,降低引纬效果,使引纬恶化。油粒沾附在钢筘上会使疵品增加,油粒在生产车间空气中的弥散会污染环境,危及职工健康。因此应滤去直径大于0. 01 μm的油粒,并保证最大含油量不超过0. 1 mg/m3。

1. 3粉尘及碳粉

由于空压机的啮合间隙很小,空气中含有粉尘及碳粉会加快压缩机的磨损, 降低螺杆寿命, 应除去1μm以上的杂质、粉尘和碳粉,空气中的最大含尘浓度应不超过1 mg/m3。

在3个主要影响因素中,空气的含油量对空压机的机型选择和运行成本至关重要,本文主要对无油空压机与有油空压机的技术和经济性进行分析。

2 空压机的加油润滑方式

目前纺织行业使用的螺杆压缩机压缩元件的核心是螺杆转子。螺杆转子与壳组成压缩腔,按压缩腔是否喷入润滑油而划分为有油螺杆压缩机和无油螺杆压缩机。现将这两种空压机的原理分析如下。

2. 1有油螺杆空压机

有油螺杆压缩机采用阳转子带动阴转子,两转子之间是接触的,如同齿轮传动,接触面之间产生摩擦,有热量产生致使转子寿命仅10年左右,在压缩空气的过程中,需喷入大量的润滑油,压缩空气与润滑油混合后一道升压,再离开压缩腔,然后再通过油气分离器。

有油机在压缩腔内使用了免换的24KT润滑油,从而起到冷却、密封、润滑3种作用。使压缩比增大(一级压缩比可达20 ~30) ,压缩效率提高,多采用单级压缩。排出的空气需经过高效的油分离装置分离,并经精密油分离装置方能达到使用要求。但润滑油的温度应控制在80℃ ~ 200℃, 以防止产生凝结水, 影响24KT润滑油的品质,且24KT润滑油消耗量大,再加上一、二级油分离器滤芯等易损件费用高,运行维护费用较高。但该机价格低廉[ 2 ] 。

2. 2无油螺杆空压机

无油螺杆空压机压缩腔由一对不接触的阴阳螺杆转子组成,在压缩的过程中,阳转子和阴转子的运动是靠一对同步齿轮做非常精密的传动,转子既要保证对空气进行压缩,又要保证优良的气密性,所以转子的加工工艺要求极高,无油机采用无油润滑螺杆啮合实现压力升高。该机压缩腔内无油,螺杆之间的密封和润滑采用喷涂自润滑材料和聚四氟乙烯膜进行密封润滑。为防止压缩空气沿轴向泄露,在轴上装有气封环和油封环,而且两环中间设置和大气相通的通道,确保轴承润滑油不会渗漏到压缩腔内。转子之间、转子和壳体之间的间隙相当小,压缩过程中靠自身密封。该机的主要优点是输出的空气可以做到全无油。但由于螺杆自身密封的特点,单级压缩比受到一定限制,采用两级压缩[ 3 ] 。由于转子是不接触的,所以没有摩擦,寿命极长,可达20年,压缩腔内不需喷油润滑,因而从根本上保证了压缩空气无油,运行费用极低。排气压力一般小于0. 75MPa,压缩时由于水汽等因素会使转子磨损,涂层剥落逐渐积累,从而造成密封间隙增大,压缩机效率下降,而且该种机型价格昂贵。

2. 3有油螺杆和无油螺杆空压机工作流程

2. 3. 1有油螺杆空压机工作流程

干净空气进→空气与油混合→压缩→空气与油分离→含油空气经初步过滤→精密过滤→超精密过滤→含油量达标的压缩空气

2. 3. 2无油螺杆空压机工作流程

干净空气进→压缩→洁净压缩空气

2. 3. 3有油螺杆空压机的除油

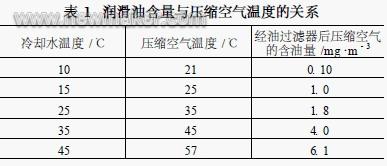

有油螺杆压缩机压缩腔出来的是油和气的混合物,压缩空气的质量靠油分离器与油过滤器实现,无论采用何种方法都做不到无油。由于润滑油的可挥发性,压缩空气中含润滑油量随压缩空气的温度变化而剧烈变化(见表1) 。

若按全年平均冷却温度25℃,排气温度35℃,每年8 000 h计算,则40 m3 /min有油螺杆压缩机带油量为34. 5 kg,这些油随压缩空气排出空压机被油分离器滤除,细小的部分流进了产品或用气设备中,既降低产品质量,又腐蚀主设备,同时增加了企业的运行成本。

以上分析是假定油分离器与油过滤器在正常较新的情况下做出的,事实上,有油螺杆压缩机产生的压缩空气,其质量与油分离器和油过滤器有直接的关系,随着使用时间的延长,滤芯不仅需要经常更换,更重要的是过滤效果会越来越差,一旦油过滤器达到饱和或被击穿,则压缩空气会夹杂着大量的润滑油进入工艺流程,空气质量难以保证。

无油螺杆空压机压缩腔内无润滑油,故可保证在任何情况下压缩空气都不含油,可确保用气设备的工作可靠性,并且大大简化了除油的工作流程,从而降低了运行成本,提高了企业的竞争力。

3 无油机与有油机的运行费用分析

3. 1过滤器件消耗和润滑油消耗

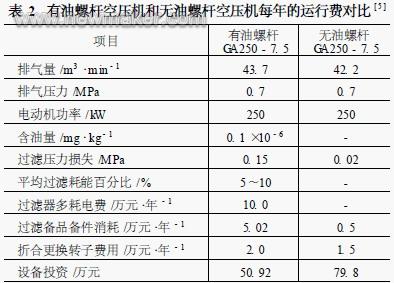

与无油螺杆空压机相比,有油螺杆空压机配件要多消耗油气分离器芯, 且每年至少更换一次, 油过滤器4000 h更换,管路除油过滤器芯[ 4 ] 2000 h更换,润滑油消耗量按照空压机出口含量理论值为3 mg/m3 计算,每年流入客户管道的油量为57. 6 kg,另外每年需更换至少100 L 润滑油,这样40 m3 /min的有油螺杆空压机每年过滤器件多消耗4. 52万元。这些费用尚不包括有油机的故障维修费用。

3. 2电力消耗

因为油汽分离器芯和除油器滤芯的阻力损失增加,为保证用气端压力不变,则螺杆泵端压力需提高,轴功增加,所以有油螺杆空压机配件的电耗随运行时间而增加。有油螺杆压缩机因油汽分离器除油过滤的压力损失,每一级0. 01~0. 05MPa会增加5% ~10%的电能消耗。对于40 m3 /min的有油螺杆空压机,每年多耗电能达10万元。

3. 3使用寿命

无油螺杆空压机的转子不接触,不磨损,运行平稳,转子一般寿命在20年以上,整机寿命50年。有油螺杆空压机的转子接触,磨损是不可避免的,一般寿命在10年左右,远低于整机寿命40年。两种机型均按工作40年计算,因更换转子无油机可比有油机每年节约0. 5万元。

3. 4不间歇运行时间

无油润滑空压机可连续不间歇运行,更换进气滤网可不停机,在卸载时几分钟就可完工。有油螺杆一般需要停机时间:换油及更换油分离器需停机1~2 d。更换油滤每年4次,每次数小时。

3. 5年运行费用对比

有油螺杆空压机和无油螺杆空压机年运行费对比见表2。

4 结论

无油润滑螺杆式空压机配件可保证提供全无油的高品质压缩空气,为提高产品合格率和喷气织机生产效率创造了条件,而且可以实现节能5%~10%。

无油润滑空压机可连续不间歇运行,转子不接触,不磨损,运行平稳,振动小,噪声低,使用寿命长。采用无油润滑螺杆式空压机设备初投资多56% ,但和有油螺杆空压机相比, 40 m3 机型单台每年可节省电费和消耗费用15. 2万元,两年内可收回多投资部分,在喷气织机大量使用压缩空气机的情况下,技术经济效益显著

德蒙空压机配件网由德蒙(上海)压缩机械有限公司编辑主办,总部位于上海,德蒙空压机配件网拥有全国空压机配件领域最具完整的电子数据资料库,众多品牌的空压机配件产品,是中国消费者选购空压机配件产品的重要途径。

上一条新闻: 空气压缩机密封的相关问题

下一条新闻: 实验室用静音型无油空压机的行业要求