螺杆空气压缩机业发展现状分析

1、压缩机行业概况

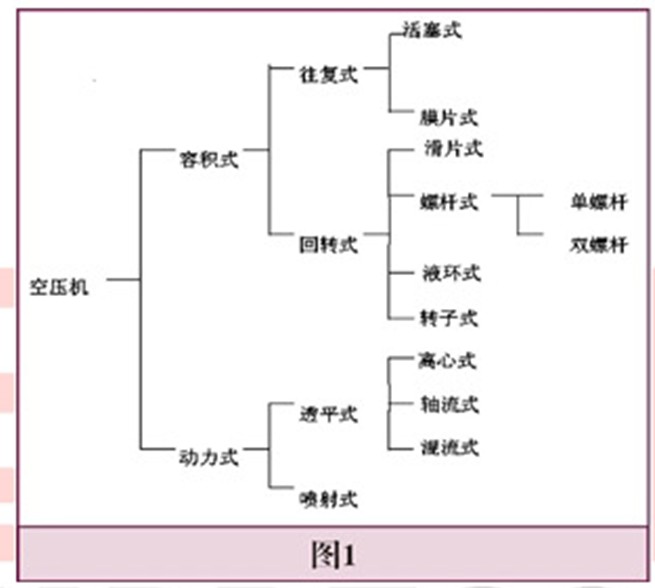

压缩机是一种用于压缩气体借以提高气体压力的机械,它的种类很多、用途极广。按压缩气体的原理,压缩机可区分为容积式和动力式两大类。容积式压缩机是使气体直接受到压缩,气体容积缩小、压力提高的机械。按照运动方式的不同,它又分为往复式和回转式两种结构型式,前者称为“往复式压缩机”,后者称为“回转式压缩机”。动力式压缩机是首先将气体分子获得很高的速度,然后让气体停滞下来,使动能转化为位能,即将速度转化为压力。动力式压缩机主要型式有离心式和轴流式两种。根据中华人民共和国国家标准《压缩机分类》(GB4976-85),压缩机的分类情况如图1。

按照工作气体介质不同,压缩机可分为空气动力用压缩机、工艺流程用压缩机、冷媒压缩机。其中,空气动力用压缩机主要用于提供空气动力;工艺流程用压缩机主要用于石油、化工、冶金等行业生产工艺流程上压缩各种单一或混合介质气体;冷媒压缩机的工作对象是冷媒介质,用于空调和制冷系统。

压缩机在国民经济各领域有着广泛的应用,如为矿山、冶金、电力、电子、机械制造、医药、食品、纺织轻工以及石油化工提供动力用的空气压缩机和纯净、无油、无菌压缩空气用压缩机;为各种大型炼油装置提供加氢压缩机,为天然气工业提供多规格的集输用天然气压缩机;为化肥工业提供的氮氢气压缩机、二氧化碳压缩机;为核潜艇、火箭发射提供配套的压缩机;为环保型清洁燃料汽车加气站改良环境和能源结构配套服务,提供多品种的CNG压缩机、LNG压缩机;为清洁能源的核电站配套用压缩机。

下游行业的需求带动了我国压缩机行业的快速发展。目前我国应用最为广泛的压缩机主要有活塞式压缩机、螺杆式压缩机和离心式压缩机。

(1)螺杆空气压缩机

螺杆压缩机依靠一对平行排列、相互啮合的螺杆转子与机壳形成压缩腔,通过螺杆转子齿间容积的变化而提高气体压力,属于容积型回转式压缩机。螺杆压缩机通常是指双螺杆式压缩机,主要由螺杆主机、动力装置、控制系统、压力容器、冷却系统及其它配件构成。

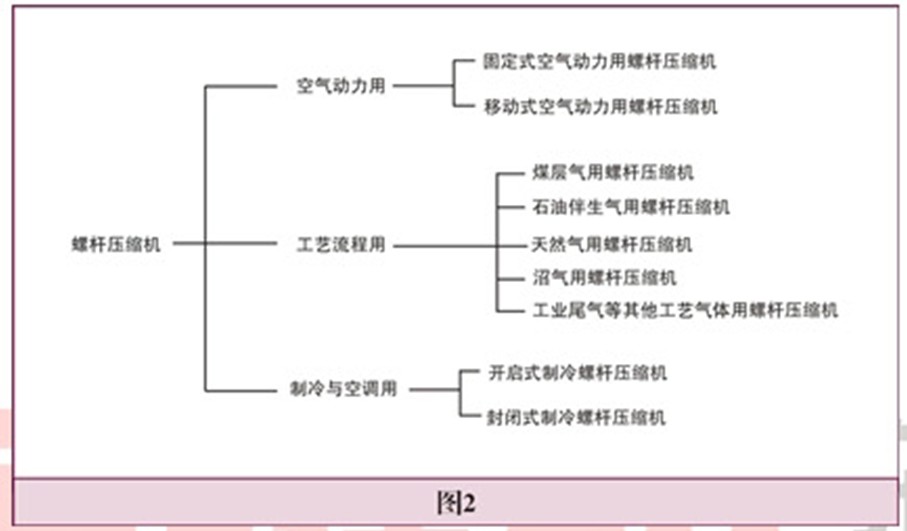

螺杆压缩机的分类方法较多,最常见的分类方法是按照被压缩气体介质的种类分类,具体可分为空气动力用螺杆压缩机、工艺流程用螺杆压缩机及制冷与空调用螺杆压缩机,具体如图2。

螺杆压缩机相对于活塞式压缩机具有能耗低、排气压力稳定、故障率低、可靠性好、噪音低、维护简单、环境适应性强和可实现自动化控制等显著优点。在中低压和中等排气量工况条件下,螺杆压缩机与活塞式压缩机的性能对比如图3。

螺杆

空气压缩机由于没有进排气阀片、运动部件及易损件少,具有20000到50000小时的运转周期,甚至可达100000小时。螺杆压缩机的零件数只为活塞压缩机的1/10,在3000小时运转期间,活塞压缩机的故障率为螺杆压缩机的10倍;在12000小时运转期间,活塞压缩机的故障率为螺杆压缩机的4倍。螺杆压缩机的振幅为活塞压缩机的1/5,螺杆压缩机对液击不敏感,安全可靠。

螺杆压缩机具有“节能减排”优势,与活塞式压缩机相比,在相同工况下螺杆压缩机能节省约15%-20%的能耗。国家发改委2005年12月颁布的《产业结构调整指导目录(2005年本)》中将“100立方米及以下活塞式动力压缩机制造项目”列为限制类,国家发改委2011年3月颁布的《产业结构调整指导目录(2011年本)》中将“驱动电动机功率560千瓦及以下、额定排气压力1. 25兆帕及以下,一般用固定的往复活塞空气压缩机制造项目”列为限制类。

用可靠性高的螺杆压缩机在适用范围内取代易损件多、可靠性差的活塞压缩机,逐步成为压缩机行业发展的必然趋势。统计数据表明,在全世界范围内,螺杆压缩机的销售量己占所有容积式空气压缩机销售量的80%以上,在所有正在运行的容积式空气压缩机中,有50%是螺杆压缩机,在我国,由于螺杆压缩机发展历程相对较短,上述比例分别为50%和25%左右。未来,螺杆压缩机对活塞式压缩机等传统压缩机的替代步伐将进一步加快。

(2)螺杆主机

螺杆压缩机的主机是由装有转子、支撑转子的轴承、密封和垫片及铸铁浇铸的壳体等组成,其基本结构是在机壳内平行配置一对互相啮合的螺旋形阴阳螺杆转子,两者互相反向旋转。阳转子与动力装置相连,压缩气体驱动阴转子同步旋转,形成工作腔的容积变化,实现吸气、压缩和排气过程的循环复始。

螺杆主机是螺杆压缩机的“心脏”和关键部件,其性能直接影响整机的可靠性、效率、使用寿命等重要指标,一般而言,螺杆主机占整机生产成本的30%左右。螺杆主机的技术主要体现在阴阳转子的型线设计及加工、轴承设计、调节、润滑技术以及密封性能等方面,其中又以转子的型线设计及加工最为重要,型线的优劣直接决定了螺杆主机的性能和使用寿命。

国际著名螺杆

空气压缩机企业自主研发设计能力较强,特别是螺杆转子型线的设计开发水平较高,如阿特拉斯·科普柯(Atlas Copco)、英格素兰(Ingersoll Rand)、美国寿力(Sullair Corporation)、台湾复盛等。目前国内具有螺杆主机自主研发设计能力的企业较少,大多数企业依赖外购螺杆主机进行整机装配。伴随国内螺杆压缩机行业的迅猛发展,少数先进企业已掌握螺杆主机的研发设计,并形成一定的生产规模,主要包括开山股份、宁波鲍斯能源装备股份有限公司、汉钟精机等企业。

随着国内螺杆主机自主研发设计能力的不断成长壮大,国内螺杆主机逐步开始替代国外进口的螺杆主机。目前,除国际企业外的国产化螺杆主机在国内的市场占有率约52%,还有较大的市场缺口需要依靠国外企业产品满足,由此可见,我国国产化螺杆主机对国外螺杆主机产品的替代空间较大,市场前景较好。

上述“除国际企业外的国产化程度”是指除英格素兰、阿特拉斯、美国寿力等国外企业及其在中国内地设立的独资企业在中国内地销量以外,国内其它企业螺杆主机销量占国内市场螺杆主机总销量的比例。