附件远落后于主机,是尚待开垦的搁荒地

所谓螺杆

空气压缩机技术先进,结构简单,仅指主机,特别是高端型线而已,其附属系统比活塞机还复杂,所配置的某些附件,至今尚处于摹仿汽车、气动行业同类件的初级阶段,无论性能还是可靠性,都有待进一步改进提高,附件拖了整机的后腿,是螺杆机的短扳。

有文章称:“主机(特别是型线)对能耗的影响约占85%.其它部分对能耗的影响约占15%”,落后的附件,留给螺杆机节能挖潜的空间相对更大些。

进气阀通径小,影响进气效率

螺杆机的进气是在至少1.5万次/min(以阳转子5齿,转速3000r/min计)的高速瞬间,仅靠齿间容积与大气之间的微弱压差实现,进气阁位于主机吸气孔口前,是实现吸气与气量调节的关键部件。

螺杆空气压缩机主机吸气孔口的设计要点之一是:“吸气孔口处及齿间容积内的流动损失要小,即力求孔口面积尽可能地大,气流通道截面变化平滑”。虽然吸气孔口傲大有难度,但各主机厂家均无一例外地将吸气孔口做得很大,甚至比同规格活塞机的吸气口还大。

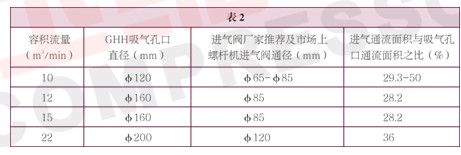

进气阀装在吸气孔口上,其通径理应与吸气孔口相当,如果稍小些也未尝不可,但不能相差悬殊。实际上,国内外螺杆机的进气阀通径均明显地小于对应的主机进气孔口,部分统计如表2。

现代主机吸气孔口的设计是符合流体力学基本原理的,而

进气阀的通流面积仅是吸气孔口约1/3,而且,进气阀与吸气孔口通径相差悬殊,在接合面处却没有锥形缓冲过渡,高频高速的吸气,通过二者接合面突然扩散,则先是小通径节流,之后又突然扩散的双重损失,造成进气效率降低。

GHH公司明确要求进气阀空气流速保持15~20m/s,这与压缩机技术手册推荐的指导性数据一致,实际上

进气阀的流速却远超15~20m/s。

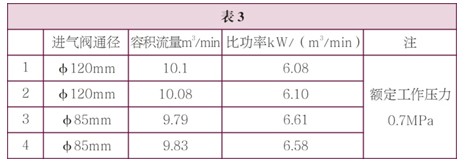

笔者在H国YDA-7N主机上采用无锡仿阿特拉斯120卸荷阀,其后改用原装xx公司85进气周,其它完全相同,其容积流量及比功率实测数据如下(见表3)

通用所张志刚等在《影响螺杆

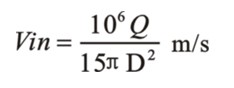

空气压缩机性能的因素》论文中,提出进气阀的通径选择:一般应以进气口流速Vin为选用原则,按下式计算:

所以:

Vin应控制在10~20m/s范围,以12~16m/s为最佳。笔者在10 m3/min机上用120进气阀,Vin在最佳范围。而用85进空气阀的流速是最佳流速的2倍,性能低也就不言而喻了。

通用所在3.5m3/minn螺杆机上原用45通径进气阀,比功率和噪声均不合格,后改用65进气周,则比功率和噪声显著改善为合格品。

比照3.5m3/min用65进气阀,10~15m3/min,机用65~85通径进气阀显得小了。

先前,笔者曾在全国联合设计的9m3/min活塞机上作对比试验,用多数人看好的6m3/min无油活塞机的滑扳式减荷阀,测得比功率6.39kW/(m3/min),与原装9m3/min用的消声减荷阀之比功率5.91k/(m3/min)相差0.48kw/(m3/min),jB/T53054-1999《一般用往复活塞式空气压缩机质量分等》相应规格,合格品至优等品三个等级差值共为0.4kW/ (m3/min),该试验表明进气阀通流面积对性能的影响十分显著。